汽车产业发展底层逻辑 | 丰田启示录:如何扛过六次危机

编者按 | “向丰田学习”并不是一个新鲜的话题。早在上世纪70年代,丰田就曾因安稳渡过石油危机而引得全球企业竞相学习。然而四十余年的时间过去,众多的取经者中却始终没能诞生第二家丰田。

车市激荡四十年,已经发展到了新的岔路口。全球车市开始下行,中国车市连续12个月同比下降,原先就利润率普遍偏低的中国车企在冲击中艰难度日。而另一边,丰田却依旧是企业经营管理的一把鲜明标杆。

如何抗击市场风险?如何提高利润率?对于现今的中国车企来说,这些问题亟待解答。这样的背景下,重提“向丰田学习”具有了新的时代意义。因而本期《轰鸣》将从“丰田如何保持稳健”、“高利率从何而来”、“何为丰田模式的精髓”三个方面落点,试图找寻丰田是否存在共通的底层逻辑这一问题的答案,以最终发掘其中可供中国车企借鉴之处。

本期策划丨马倩 胡文静

一、“中年大侠”如何走出稳健步伐:丰田纲领是企业的基本驱动力

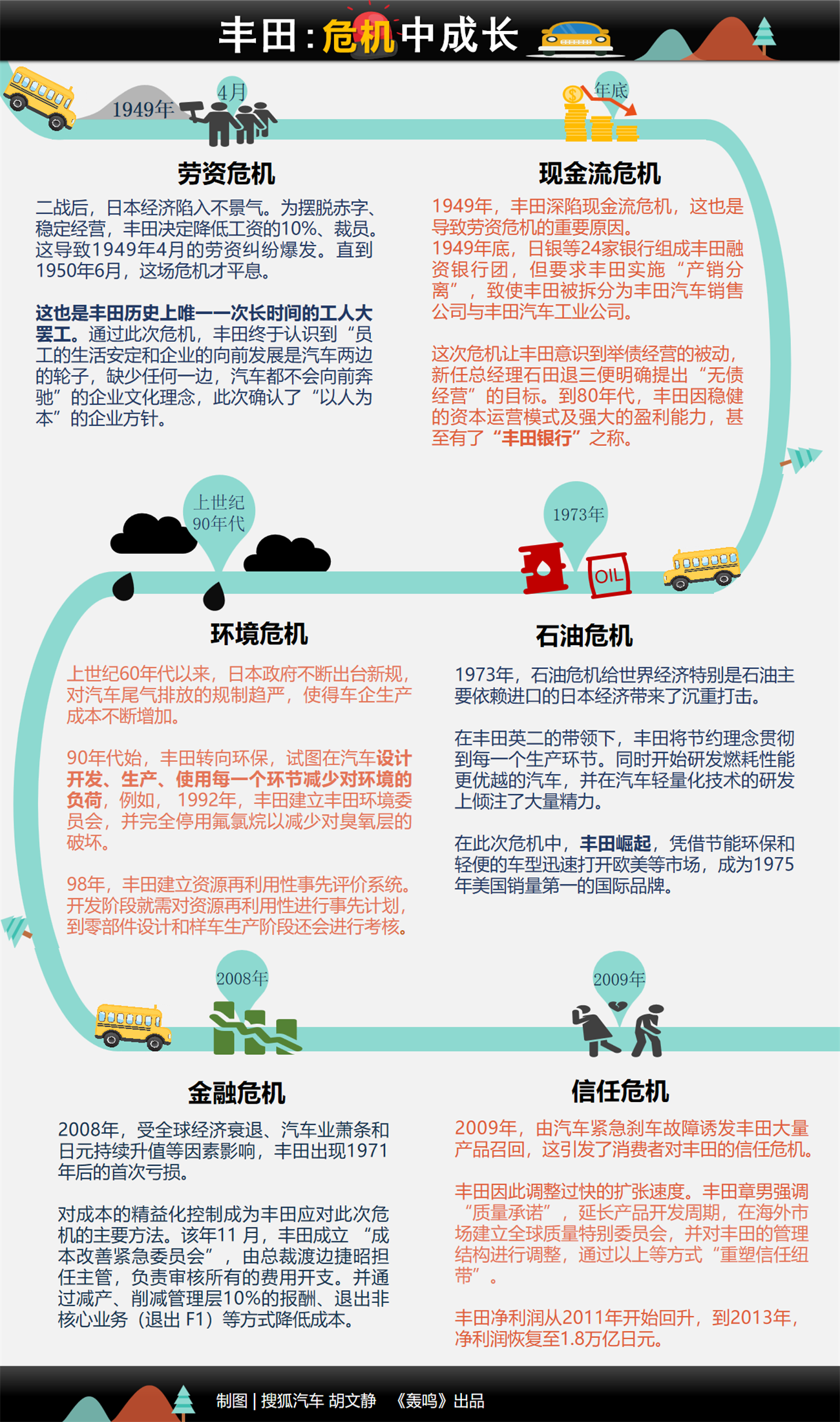

提到丰田,我们自然会想起“稳健”这个词汇。但稳健并非指丰田一直以来走得一帆风顺,而是意味着丰田能够及时有效地抗击企业内部和市场外部环境的波动,维持自身的平稳发展。回顾其在汽车产业的八十余年历史,丰田遭遇过多次宏观经济危机,也曾几次内部亮起经营的红灯,但最终都顺利化解了危局。丰田也在危机中不断成长,并发展至今日的规模。

主持人:如果把丰田拟人化,大家觉得丰田会是一个怎样的人?

赵英:形象地说,丰田像金庸小说中的中年大侠,沉着、稳健,但关键时刻又敢于冒险一击。

王亮:像是拥有纯正武士道精神的武士。非常忠于自己的意志,同时在需要的瞬间能够爆发出创新能力。

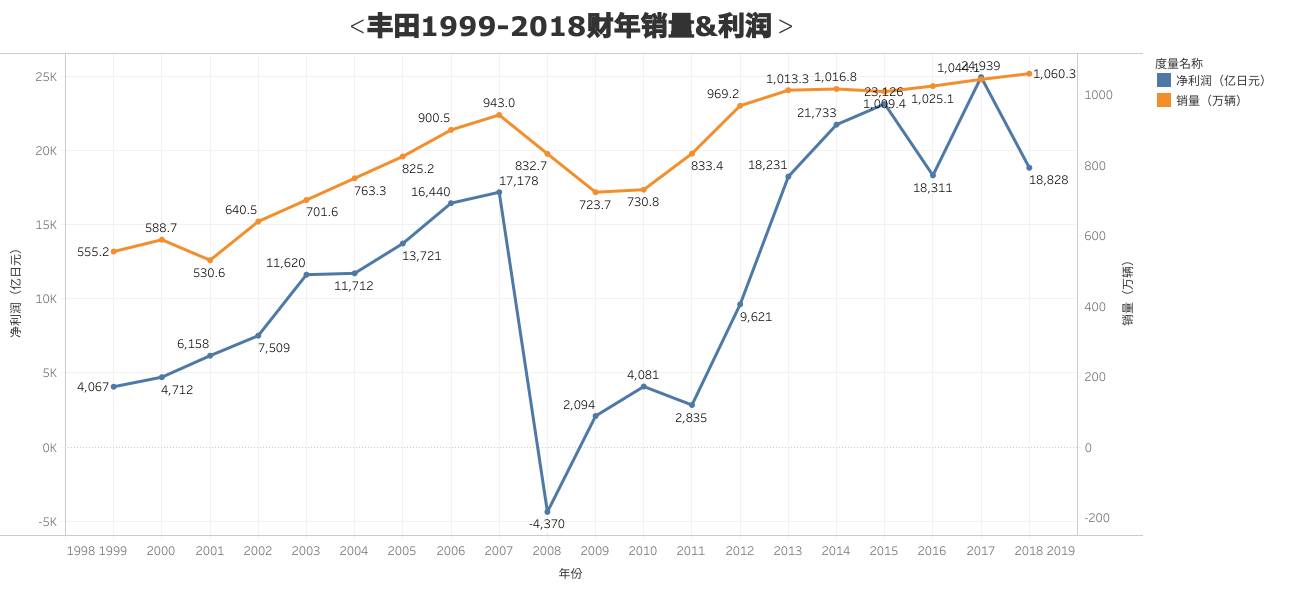

主持人:搜狐汽车整理了丰田近20年的销量和盈利率。整体发展态势呈现出在波动中逐渐上升。怎么看待从纺织厂起家、如今已到“中年”的丰田,它的发展历程?以及为何能够保持稳健的步伐?

赵英:这个图说明两个问题。第一,二十年中,丰田销量有起伏但是总体在持续增长;第二,不光是销量增长,丰田获取利润的能力很强。其实,2008年金融危机并没有对丰田造成致命的影响。因为丰田自有资金非常充沛,甚至有“丰田银行”之称。这是由于丰田早早就确立了“无债经营”的理念。二战结束不久,丰田资金周转出现问题,当时日银名古屋分店召集了多家银行进行融资,但条件是丰田必须把销售和生产分开,以市场需求生产产品。此次危机后,丰田意识到资本对企业经营的重要作用,做到了在日本甚至全球汽车界最低的负债率。

回顾丰田整个历史,从丰田织机创业开始到转向汽车行业,总的来说,丰田是一家具有深厚文化和管理积淀、又能在此基础上不断创新的企业。文化方面,既坚持又创新。单就人事任命来看,作为一家家族企业,丰田却不拒绝外来的一把手掌舵,并且能够以百分之几的持股比例控制整个企业,这很不简单;管理上,丰田不断求新、求进。全球都引以为榜样的“精益生产方式”,就是麻省理工的教授总结丰田的管理经验提出的。

李显君:任何一家企业,无论是销量还是利润,本质都是企业深层的机制、文化、流程、战略的反映。中国很多企业往往忽略文化层面——使命、愿景、核心价值观,但其实这些才是企业的根,是组织底层DNA最重要的部分。我们说丰田文化包括五个方面:第一,所有的环境都面临挑战;第二,持续改善,也就是坚持创新,应对挑战;第三,重视现场管理,现地现物;第四,尊重员工;第五,团队合作。

为什么丰田能够保持稳健和创新?从驱动力上讲,丰田纲领是基本理念。丰田最开始一直也是跟随欧美,从1933年汽车事业部成立,一直到1955年小皇冠(参数|图片),丰田一直在复制型模仿。但在20世纪40年代,丰田曾遭遇一次危机,因而丰田在东京成立了物理化学研究所进行基础研究,后来发展为丰田中央研究院。1955-65年是创造性模仿阶段,丰田开始逐渐走向创新。70年代环保开始领先、97年率先推出混动、2014年率先推出燃料电池未来量产……丰田一直在创新,而这些都是基于丰田纲领的引导。

并且,纲领本身也在创新。从2001到2007年丰田高速发展,2007年产销量达到900多万辆,张富士夫的产量突破不再符合丰田的精益生产精神,渡边捷昭就转而提出了“成本压榨”。因产品质量诱发召回事件后,丰田章男在2014年提出了“年轮经营”理念。总的来说,精益生产方式也好,基础研究也好,这么多的路线调整都是基于很强的纠错能力。

王亮:丰田纲领第一条就是产业造福社会。丰田创始人丰田佐吉是日本近代史上的大发明家,他认为一代人做一件事,他们那一代是通过织布机达成产业报国的纲领;其子丰田喜一郎带领丰田走上了汽车制造之路,对日本制造业的支撑作用重大;在第四代人丰田章男之前,从奥田硕到张富士夫到渡边捷昭,丰田几次引进职业经理人。这二三十年看似丰田是被丰田家族之外的人掌管着,但反而奠定了刚刚李显君教授提到的丰田文化的五个方面。

而如今,丰田章男提出向移动出行公司转型,找到了丰田这一代人为继承丰田纲领“产业报国”的目标和方向。

主持人:如何看丰田的纠错能力?是什么使得丰田有这样的纠错能力?

王亮:我们都知道,丰田生产方式有两大支柱——准时化和自働化。自働化起源于丰田的织布机时代,任何一根线断掉了,织布机就自动停下来,这就是反省和纠错。到了丰田汽车阶段,就变成生产线的员工有停线的权利,问题曝露后通过团队迅速解决,这是自我反省和纠错中非常核心的工具。

同时,标准化是丰田极强纠错能力的支撑。当然,标准化的前提是对现状足够了解,只有有了扎实的现状调查,才能有大家都能遵守的标准,才能知道什么是异常,从而将其曝露出来。所以丰田对现场调查也投入了极大的精力。

我们提到丰田的时候经常说,丰田汽车八十年如一日地稳健发展。但其实织布机也好,纺织、电装也好,每个板块都扎实做下来了。而正是丰田纲领整体支撑了丰田现在经营成果。

二、高利润率从何而来:与下包制企业在合作基础上利润最大化

丰田一直被认为是全球最会赚钱的车企之一。2018年,大众以1090万的销量夺得全球销量冠军,丰田以约30万台的劣势排名第二。但从净利润来看,丰田却以1.88万亿日元(169.6亿美元)的净利润在全球排名第一,比大众的121.5亿欧元(136.08亿美元)净利润高出33.52亿美元。

主持人:丰田的利润率一直很高。单从2018年来看,丰田汽车整车销量并不是全球最高的,但却是利润率最高的,其有何独到之处?

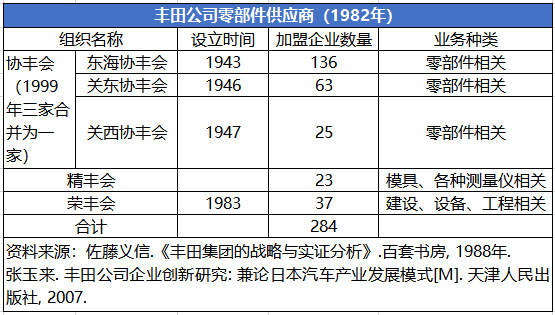

赵英:我认为丰田的高利润率大概有五个方面。一是刚刚大家讨论的全员的质量管理和经营管理;二是战略上的现金留底;三是丰田对外部市场的理解和创新精神;四是本身的组织理念,家族和外聘的CEO能够完美结合,这也是日本社会文化特色;五是日本独特的下包制,丰田建立了层层向下分割的零部件体系,比如“协丰会”、“荣丰会”。丰田与这些下包制的企业保持长期固定的关系,比如可能会免费转移部分技术、甚至是派董事、有投资,在这样合作的基础上获得利润最大化。

这种利益获取方式和我们又是文化上的差别,我们国家主机厂对零部件厂榨取很彻底也很简单,宰一刀是一刀,通过竞标,价低者得标,榨取零部件厂的最后一点利润,到第二年再重新续合同,结果就可能是零部件厂的竭泽而渔。

此外,丰田还有一个软实力就是其对市场的把握。丰田有相当一部分是海外经营,宏观上最大的不确定因素是日元汇率。丰田设立了一个现代文化研究所来研究宏观经济形势。丰田的人透露,丰田在美元与日元汇率1:90的时候还能盈利。在不影响质量的情况下压低成本,有一种“把干毛巾拧出来水来”的精神。

李显君:我认为主要有三个方面。首先,运营效率,也就是兼顾成本和质量。高质量就是最大地降低成本。上世纪五十年代,丰田产品出口到美国,但因质量不行铩羽而归。此后丰田引进质量管理与成本控制,运营效率得到提升;另外,70年代电子、环保、新能源普锐斯(参数|图片)都在创新,还包括持续改善的微创新,带来创新利润;再者,生态利润而非零和博弈。我一直反对一些国有企业为了避免腐败过度招标,这样会使得投标者不敢投入。

王亮:补充一下,丰田在日本的一级供应商原先有50多家,现在扩展到60多家。里面大多都是跟着丰田汽车一起合作了五六十年的,彼此关系非常稳固。有一家企业叫TNT,是世界上最大的轴承生产商之一,但是丰田就不跟它玩。因为曾经在丰田最困难的时期TNT没有给予帮助。危机中没共患难,就别共荣。

赵强:丰田确定合作对象往往会有一个长期的考验过程,但一旦达成合作,关系就不会有质的变化。比如我们奇点汽车和丰田有非常紧密的工作沟通,奇点iC3(参数|图片)的技术就是丰田eQ全球化车直接整体移植而来。丰田有一种观念是“前期花足够的时间充分理解、后期的成本就能极端压缩”,所以合作之前花了非常长的时间进行尽调。过去我们没有从这个层面理解过如何提高效率,通过这次合作,我们也在后期逐渐体会到这种做法的效益——前期做好铺垫,后续就水到渠成。

三、丰田模式的灵与肉:应学习其标准化和创新组织结构

TPS(Toyota Production System,丰田生产模式)萌芽于丰田佐吉的消除错误理念和丰田喜一郎的“及时生产(JIT:Just In Time)”,最终集大成于大野耐一,是丰田在濒临破产的困境下历经二十多年的系统实践发展而来。其基本思想是彻底消除浪费,而目的是降低成本。准时化和自働化是TPS的两大支柱。

其后,麻省理工学院的教授通过对比北美、欧洲、日本各大车企的数据,将丰田的生产方式总结为“精益生产模式”,从精益经营战略的高度上提出了“精益化生产”的概念。

主持人:自上个世纪“TPS”受到关注以来,多个国家多个行业都开始了对丰田模式的学习,但甚少有成功的案例。为什么我们没能看到第二家丰田的出现?

王亮:学方法论很简单,难的是支撑方法论的根基。比如说,丰田主张现金流经营,坚持有了订单才生产、有了准确的客户才会组织资源投入生产的经营模式。这些都是丰田在丰田纲领的支撑下,结合其所处的环境摸索出来的。所以看板、安灯这些都可以学到。但因为缺乏对根基的理解,学到的只是“形”。

赵强:成本管控大家都可以学到,但是很多软实力是学不到的。例如每个员工都可以发现问题叫停,而不像我们很多国企以领导马首是瞻。明知道市场不会有很好表现,但领导说了我们要开发,也要强行上马、为了生产而生产。

主持人:从底层逻辑来看,丰田为何得以成为今日的丰田,有什么地方是我们可以向丰田学习的?

李显君:刚才我们一直在讨论丰田的精益生产方式,为什么学不到?主要还是体系、理念、基因的东西学不到。因而也给我们一个启示:回归本质,做好标准化。中国车企现在最缺的就是制度化的经营模式。相比丰田总部能向全球工厂、合资企业输出丰田精益生产方式,中国企业在合资、重组中却无法输出一套完整的体系。所以说,未来我们的企业也必须有自己的模式。其次,学习丰田创新的组织结构,将基础研究、应用研究分开。至于文化是学不到的,必须得自己积累。

主持人:我们一直在讨论丰田的优势和经验,当下的环境对其而言有哪些挑战?

赵强:我对丰田感触特别深的一点就是,丰田在技术路线上一直寻求多角度,没有说一定抛弃哪个或者力捧哪个。比如,电动车方面,整个日本车系更多是从燃料电池、氢能源进行布局,但丰田章男也能看到中国庞大的纯电动市场,在完全没有(日本)政府补贴的情况下于2016年转向纯电动,但同时又继续对内燃机、插电混和燃料电池等多种技术路线的探索。

虽然在大家的理解中,大象转身每次都能踩到点上,但是在如今全球化竞争中,丰田可以步子再快一些。尤其在新能源领域,例如纯电动方面丰田可以有更多的力量铺陈。

赵英:在互联网和智能化、新能源化时代,技术迭代越来越快,小而新、小而精的企业崛起的速度和力度越来越大。但另一边,习惯周详决策的日企显得速度慢了一点。所以我也认为丰田在稳扎稳打前进的同时,一定要适应互联网和技术创新的节奏。

主持人:丰田的成功是一种偶然还是必然?

王亮:从我们中产连与中国企业、丰田专家推进精益生产的实践举例看,学习丰田模式很成功的案例都是从学丰田开始、最终有了一套自己的模式。因为丰田内部无论是精益生产方式还是成本控制都有自己不可变的东西。所以,只要企业中有一个核心团队能够保持一颗不断创新研究改善的心,我相信经过积累一定能学习到丰田的生产方式。我们在工作中也看到,中国的很多企业都是最初是几个人开始,一带二、二带四这样带出小团队。然后由这个核心团队带领一个工厂、一个片区,最终实现大家所知的丰田的全员经营、现地现物扎实开发。这从必然与偶然的角度来讲是一种必然。

从历史发展的角度来看,丰田可能赶上了某一些历史时间点,比如战后日本经济的崛起、中国的高速发展,确实存在偶然性的地方。但这个偶然背后的必然是丰田的成本控制能力。如果丰田没有和供应商一体化地几十年如一日搞研发,即使在同样的时代背景下,我们敢说丰田一定能成功吗?

赵强:如果一定要让我在中间做一个选择的话,我觉得是必然性。今天我们探讨的制度管理、全员的能力,都是必然性的呈现。

李显君:在大战略正确的条件下丰田的成功是必然的,一个企业的机制对了、理念对了、文化对了、流程对了、组织结构对了,自然就培养出来了。

来源:汽车咖啡馆

本文由「

黔新网 」 原创或整理后发布,欢迎分享和转发。

原文地址:

https://www.qianxinnet.com/qichezixun/2459.html 发布于

2019年8月10日